ミマキのソリューションが貢献する

サステナビリティ

当社の製品・技術を通してお客様のサステナブルなプリント事業のための

ソリューションを提供いたします。

カートリッジ素材をプラスチックから紙(段ボール)に置換え

カートリッジの素材を現行のプラスチックから紙(段ボール)に置き換えることで、カートリッジ1本あたりのプラスチック使用量を削減できます。

当社では、「脱プラ推進プラスチック削減率」という独自の自社基準を設けており、SS21インクでは削減率68%を達成しました。これにより、ポリプロピレン樹脂使用量を年間29.2t削減することができ、年間約38tの二酸化炭素の排出量削減につながり、脱炭素社会の実現にも貢献いたします。

これまでの使用済み純正インクカートリッジ、インクパック、インクボトルの無償回収も引き続き実施してまいります。

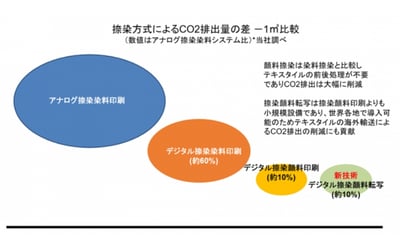

アナログ捺染の課題をデジタル捺染で解決

現在、世界の捺染製品の大部分は一部の生産国に集約され、アナログ印刷で生産されています。アナログ捺染は工程が煩雑で生産プロセスが長期に渡る上に、消費国への出荷リードタイムが長くなります。そのため消費国のアパレルブランドや小売業は欠品による販売機会損失を防ぐために在庫保持する必要があり、売れ残りのリスクと廃棄処分により発生するコストや環境負荷への影響があります。またアナログ捺染はインクの調合や印刷版の洗浄のため化学物質に触れる頻度が高く、作業者の安全性の課題があります。

一方、近年テキスタイル業界及びアパレル業界ではデザインや色使いの多様化により、色数に合わせた印刷版やインクの調合を必要としないデジタル捺染技術が求められています。デジタル捺染は工程が少なく設備規模も比較的小型のため、需要変動に合わせ必要なものを必要な分だけ消費地に近い場所で生産でき、リードタイム短縮により在庫リスクが削減できます。また印刷版の洗浄廃水が無くなることでも環境負荷の削減に貢献します。

「Tiger600-1800TS」は、新たに採用した高速駆動のプリントヘッドと当社独自の画質技術により、最大印刷速度550㎡/h(従来機比143%)に向上しました。印刷速度向上により、捺染市場のデジタル化をさらに推進します。従来機では転写紙を装置の後方に装着し、印字後に装置の前方にて巻き取りする構造でしたが、本機は装置後方にて巻き取りも行う構造としたことで、装置奥行サイズが約半分になりました。装置の設置スペースが小さくなることにより、お客様が複数台導入を検討しやすくなり、さらなる需要変動への対応と生産量向上に貢献します。

さらに、「Tiger600-1800TS」に搭載される昇華転写インクMLSb510は、環境に配慮した国際規格であるECO PASSSPORT認証*1を取得済みで、ZDHC MRSL Lv.3*2に適合しています。これにより、当製品が世界最高レベルの消費者や労働者の安全、環境への配慮された製品であることを証明し、テキスタイル産業の持続に貢献します。

*1 OEKO-TEX®ECO PASSPORT認証とは、繊維・皮革産業で使用される化学薬剤(着色剤、助剤など)に人体に有害な化学物質が含まれていないことを証明する認証で、日本はもちろん、欧米やアジア諸国など多くの国の規制に対応する国際的な安全基準。

*2 ZDHCはオランダのアムステルダムに本部を置く、繊維・皮革産業において有害物質の排出をゼロにするための活動をしている非営利団体。MRSL(製造時制限物質リスト)適合レベルがあり最高がLevel 3。

Tiger600-1800TSの特長

- 薄紙転写紙の安定搬送によりランニングコスト低減をサポート

- 安全性と環境配慮に優れた昇華転写インク Sb510

- ノズル抜け発生時もサービスマンの修理を待たずに継続プリント

- 省スペースのため複数台導入による生産性向上に貢献

捺染に関わる水の使用量を大幅に削減

捺染顔料転写プリントシステムはアナログ捺染染料印刷と比較して、印刷に関わる水の量が80%削減できます。

小規模なプリント設備投資で様々な生地にプリント可能

捺染顔料転写プリントシステムTRAPIS(トラピス)は、当社の既存のミドルレンジプリンタを使用してシステム製品化しました。そのため、比較的小規模な設備投資でテキスタイルプリントを導入できます。

また、通常テキスタイルのプリントは生地の種類に対し使用可能なインクが限定されますが、捺染顔料転写プリントでは専用の転写紙に特殊な表面処理が施されているため、1種類のインクで様々な生地にプリント可能です。

捺染顔料転写プリントシステム「TRAPIS」の主な特長

- 捺染の前後処理が不要で、印刷に関わる水の使用量とCO2排出量が少なく環境負荷を減少

- 大規模な設備や特別な技術が不要。小規模な設備により世界各地でテキスタイルの小ロット生産ができるため海外輸送によるCO2排出の削減に貢献。また技術が無くても簡単に導入可能な転写プリントシステム

- 捺染顔料インクTP410は、ZDHC MRSL Lv.3*に適合した作業者と消費者の安全性と環境に配慮された製品で、インク種を変更せずに様々な生地にプリント可能

- 捺染顔料転写紙の転写効率が高くインク消費量を大幅に削減

* ZDHCはオランダのアムステルダムに本部を置く、繊維・皮革産業において有害物質の排出をゼロにするための活動をしている非営利団体。MRSL(製造時制限物質リスト)適合レベルがあり最高がLevel 3。

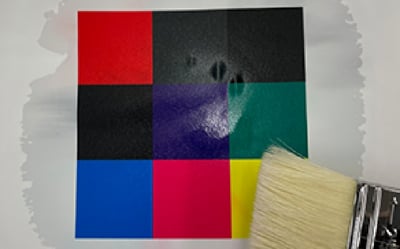

捺染ポリエステル生地から昇華転写インクを脱色し生地を再利用する技術「ネオクロマトプロセス」を、2023年6月に開催されたITMA(開催地/イタリア・ミラノ)で世界初の技術出展しました。循環型テキスタイル技術でテキスタイル産業の持続可能性を提案いたします。

捺染ポリエステルの再利用でエネルギー削減に貢献

「ネオクロマトプロセス」は、色や柄の変更による捺染ポリエステルの再利用により、焼却処分を不要にするのみでなく、リサイクルのための必要なエネルギーの削減にも貢献します。

またインクや脱色用の溶剤を吸収した吸い取り紙(吸収材)は燃えるゴミとして処理でき、水の利用や排水による水質汚染を最小限に抑えることができます。

ネオクロマトプロセスはテキスタイル産業の持続性を実現する技術です。ネオクロマトプロセスを活用した実用条件とソリューションの製品化に取り組んでゆき、今後リテールブランド様(店舗サイン生地の再利用目的)及びアパレルブランド様(衣類生地の再利用目的)とのコミュニケーションからこの技術の可能性を検証していく次第です。

ネオクロマトプロセスの特長

- 昇華染料(昇華転写)によって染色したポリエステル生地であれば脱色が可能

- ほとんど水を使わないプロセスによる脱色が可能で工業廃水が限りなくゼロに近い

- 脱色後の生地に直ぐにプリントや染色ができ、色柄の変更が何度でも可能

脱色用溶剤を浸したポリエステル生地

脱色用溶剤を浸したポリエステル生地

熱プレス後吸収材にインクを転移し脱色した生地

熱プレス後吸収材にインクを転移し脱色した生地